Производство вольфрамовых пластин — увлекательная и высокоспециализированная область металлургии. В отличие от распространённых металлов, таких как сталь или алюминий, которые можно плавить и отливать, чрезвычайно высокая температура плавления вольфрама (3422°C или 6192°F) делает традиционную плавку непрактичной.

Поэтому весь процесс основан на порошковой металлургии.

Ниже приведено подробное пошаговое описание процесса производства вольфрамовых пластин:

Обзор процесса: от руды до пластины

Этот процесс можно условно разделить на три основных этапа:

Производство порошка: создание высокочистого порошка металлического вольфрама из сырой руды.

Консолидация и спекание: превращение сыпучего порошка в сплошной, плотный металлический слиток.

Механическая обработка: придание слитку формы пластины посредством прокатки и термической обработки.

Это химическая фаза процесса, направленная на переработку руды в чистый металлический порошок.

Добыча и обогащение: Вольфрамовая руда (обычно вольфрамит или шеелит) добывается. Затем она подвергается серии химических процессов для получения промежуточного соединения, называемого паравольфраматом аммония (ПВА). На этом этапе вольфрам очищается от других элементов.

Прокаливание до оксида: ПВА нагревается в процессе, называемом прокаливанием, для получения высокочистого триоксида вольфрама (WO₃) – мелкодисперсного желтого порошка.

(NH₄)₁₀(H₂W₁₂O₄₂)·4H₂O (APT) → 12WO₃ + 10NH₃ + 10H₂O

Восстановление водородом: триоксид вольфрама затем помещают в многозонную печь в контролируемой атмосфере потока водорода. Он нагревается поэтапно до температуры до 1200 °C. Водород «восстанавливает» оксид, удаляя атомы кислорода и оставляя чистый порошок металлического вольфрама.

WO₃ + 3H₂ → W + 3H₂O

Конечные свойства вольфрамовой пластины сильно зависят от характеристик исходного порошка, особенно от размера его частиц и чистоты.

Здесь сыпучий порошок преобразуется в сплошной металлический блок без его расплавления.

Прессование (консолидация): Чистый вольфрамовый порошок загружается в форму и подвергается воздействию чрезвычайно высокого давления. Наиболее распространённым методом является холодное изостатическое прессование (ХИП):

Порошок помещается в гибкую герметичную форму (например, резиновый мешок).

Эта форма погружается в сосуд, заполненный жидкостью.

Давление жидкости достигает нескольких тысяч фунтов на кв. дюйм, обеспечивая равномерное давление на порошок со всех сторон.

Это прессует порошок в плотный, но всё ещё хрупкий блок, называемый «сырой пресс» или «сырой брусок». Он достаточно прочен, чтобы с ним можно было обращаться осторожно.

Спекание: Это самый важный этап. Сырой пресс нагревают до чрезвычайно высокой температуры, обычно от 2000 до 3000 °C, что составляет примерно 90% от его температуры плавления.

Атмосфера: Нагрев производится в защитной атмосфере, обычно чистого сухого водорода, для предотвращения окисления.

Механизм: При такой высокой температуре отдельные частицы вольфрама не плавятся, а соединяются и сплавляются посредством твердофазной диффузии. Атомы мигрируют через границы частиц, вызывая сжатие и сужение пор между ними.

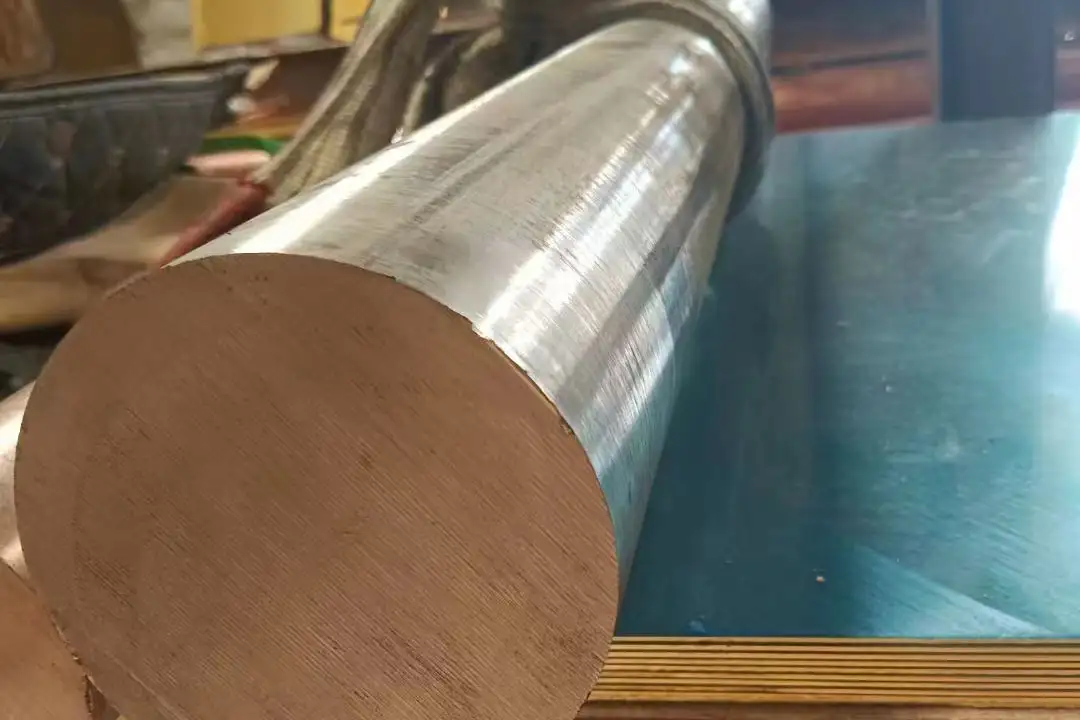

Результат: Слиток значительно уменьшается в размерах, его плотность резко увеличивается (примерно до 92–96% от теоретической плотности вольфрама), и он превращается в прочный, но хрупкий вольфрамовый слиток или спекшийся стержень.

Спеченный слиток при комнатной температуре твердый и хрупкий. Чтобы придать ему форму пластины и улучшить механические свойства, его необходимо обрабатывать при очень высоких температурах.

Горячая прокатка:

Нагрев: Вольфрамовый слиток нагревают в печи до рабочей температуры от 1200 до 1600 °C. При этой температуре вольфрам становится более пластичным и поддается формовке без образования трещин.

Прокатка: Раскаленный добела слиток многократно проходит через ряд мощных валков. Каждый проход уменьшает толщину слитка и увеличивает его длину. Это постепенный процесс, требующий множества проходов.

Измельчение микроструктуры: Этот процесс горячей обработки имеет решающее значение. Он разрушает грубую кристаллическую структуру зерен спеченного слитка и преобразует ее в более мелкую, удлиненную («деформированную») структуру. Это значительно повышает пластичность и прочность пластины.

Отжиг (снятие напряжений):

Между этапами прокатки лист подвергается наклепу, становясь твёрже и хрупкее.

Для предотвращения этого процесса его периодически отжигают — нагревают до определённой температуры в контролируемой атмосфере (водороде или вакууме).

Отжиг снимает внутренние напряжения и рекристаллизует зернистую структуру, восстанавливая некоторую пластичность, что позволяет прокатывать лист дальше без разрушения.

Окончательная обработка:

Горячая/холодная прокатка: Для получения более тонких листов или получения определённых свойств поверхности некоторые заключительные проходы прокатки могут выполняться при более низких температурах («тёплая прокатка»).

Правка/выпрямление: Прокатанный лист пропускают через правильные валки для обеспечения его идеальной плоскостности.

Подготовка поверхности: Поверхность может быть отшлифована, подвергнута пескоструйной обработке или химической очистке для удаления оксидного слоя и достижения желаемого качества поверхности.

Резка и ножницы: Крупногабаритные прокатанные листы разрезаются до требуемых размеров вольфрамовой пластины.

На протяжении всего процесса необходим строгий контроль качества. Заключительный контроль включает в себя:

Проверка размеров: проверка толщины, ширины, длины и плоскостности на соответствие спецификациям.

Контроль поверхности: проверка на наличие трещин, царапин и других дефектов.

Проверка внутренней целостности: ультразвуковой контроль для выявления внутренних пустот и изъянов.

Испытание свойств: измерение плотности, твердости, а иногда и предела прочности на разрыв для подтверждения соответствия листа эксплуатационным требованиям.

Вольфрамовая руда → Химическая обработка → Паравольфрамат аммония (APT) → Прокаливание → Оксид вольфрама (WO₃) → Восстановление водородом → Чистый вольфрамовый порошок → Холодное изостатическое прессование → Зелёная прессовка → Высокотемпературное спекание → Твердый вольфрамовый слиток → Горячая прокатка → Вольфрамовая пластина → Отжиг и отделка → Конечный продукт.

Поделиться этой страницей

Если у вас есть какие - либо потребности или проблемы с продуктом, пожалуйста, оставьте нам сообщение.

Телефон: 86-18623759992

jason@bettmetal.com

Инновационные материалы

За светлое будущее.